Процесс литья ножей жаток: от концепции до готового продукта

Когда я впервые задумался о создании ножей жаток, меня поразила сложность и утонченность этого процесса. Это не просто взял и вылил металл в форму – здесь каждое действие должно быть выверено до мелочей. Сегодня я расскажу вам, как происходит процесс литья ножей жаток от первых набросков до готового продукта, который отправляется в поля.

Начинается всё с концепции. Каждый нож – это уникальный инструмент, созданный для определённой задачи. Мы собираемся с инженерами, агрономами и механиками, чтобы обсудить, какие качества нам нужны от нового ножа. Нужен ли он более устойчивым к износу? Легче? Эффективнее режущий? На этом этапе я чувствую себя немного художником – представляю себе, как нож будет выглядеть и работать.

Когда концепция утверждена, начинается этап проектирования. Мы создаем 3D-модель ножа, учитывая все возможные нагрузки и условия эксплуатации. Важно предусмотреть каждый изгиб и угол, чтобы нож был не только функциональным, но и долговечным. Компьютерные симуляции помогают нам выявить слабые места и доработать их до идеала. Это как работать с глиной, только виртуальной – ты лепишь, смотришь, корректируешь.

Далее мы переходим к созданию формы для литья. Это, пожалуй, один из самых кропотливых процессов. Форма должна быть точной копией нашей модели, выдерживать высокие температуры и быть долговечной. Изготавливают её чаще всего из высококачественной стали или специального жаропрочного сплава. Для этого используется методика прецизионного литья, которая обеспечивает высокую точность деталей. Это как если бы вы делали отпечаток с идеальной статуи – каждая деталь должна быть сохранена.

После того как форма готова, мы начинаем подготовку металла. Для ножей жаток мы используем специальные сплавы, которые обладают высокой прочностью и устойчивостью к износу. Металл плавится в больших печах при температуре, превышающей 1500 градусов Цельсия. Когда я впервые увидел этот процесс, мне показалось, что я попал в кузницу древних богов – огромные потоки раскаленного металла, искры и жар, от которого дрожит воздух.

Это интересно: https://belcast.ru/catalog/selskoe-khoz … ment-10961

Пока металл плавится, форма тщательно подготавливается – её нагревают, чтобы предотвратить резкие температурные перепады, которые могут привести к дефектам. Когда всё готово, начинается сам процесс литья. Расплавленный металл заливается в форму, заполняя все пустоты. Это зрелище завораживает – как будто из ничего рождается нечто значительное.

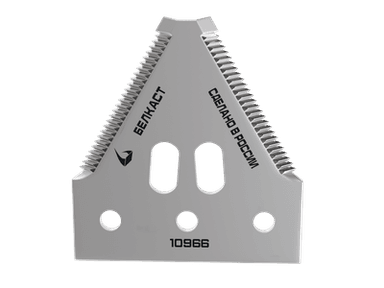

После того как металл остынет и затвердеет, мы извлекаем нож из формы. Но это ещё не конец пути. На этом этапе нож имеет грубую форму и нуждается в обработке. Я называю это «очисткой от кожуры» – мы убираем все излишки металла, шлифуем и полируем поверхность. Важно сделать так, чтобы нож был не только функциональным, но и эстетически приятным.

Далее наступает этап термообработки. Ножи помещаются в специальные печи, где проходят закалку и отпуск. Этот процесс придает им необходимую твердость и прочность. Важно соблюсти точный температурный режим и время выдержки – от этого зависит конечное качество продукта. Я сравниваю это с приготовлением хорошего стейка – нужно точно знать, когда достать, чтобы он был сочным и нежным.

Последний этап – это проверка качества и тестирование. Каждый нож проходит строгий контроль – мы проверяем его геометрию, твердость, износостойкость и режущие свойства. Ножи испытываются в реальных условиях, чтобы убедиться, что они готовы к работе. Я всегда испытываю смешанные чувства на этом этапе – гордость за проделанную работу и трепет перед результатом.

И вот, наконец, ножи готовы к отправке. Они проходят финальную упаковку и отправляются к заказчикам. Каждый раз, отправляя партию ножей, я чувствую себя немного волшебником – ведь я знаю, что эти инструменты помогут аграриям в их нелегком труде, сделают их работу более эффективной и продуктивной.

Процесс литья ножей жаток – это искусство, требующее знаний, терпения и страсти к своему делу. Каждое изделие – это результат труда множества людей, работающих как единый механизм. И хотя путь от концепции до готового продукта долог и сложен, каждый раз он приносит огромное удовлетворение и чувство выполненного долга.